当前位置:资讯 > 上市一周年突破20万销量新国民轿车的秘密 ——走访上汽郑州智能制造数字化工厂

当前位置:资讯 > 上市一周年突破20万销量新国民轿车的秘密 ——走访上汽郑州智能制造数字化工厂 .png)

中原大地,人杰地灵,历史文化底蕴深厚。

郑州,国家中心城市,一匹中国城市崛起的“黑马”,一座屡创奇迹,见证奇迹的城市。

上汽集团,世界500强企业,中国最大的汽车公司,众多车型和汽车技术新标杆的引领者。

.png)

2017年3月,上汽集团与郑州强强联合,在中原大地开工建设上汽乘用车在国内的第三座生产基地郑州智能制造数字化工厂,同年9月份工厂一期竣工并投产,创造了当年签约,建设、并实现量产的行业速度、全球速度。郑州再创奇迹,上汽集团也再次见证奇迹,参与奇迹。

.png)

2019年10月底,上汽荣威高能互联网中级车荣威i5上市一周年,累计销量已超过20万辆,成为上市首年销量最高的中国品牌轿车,是不折不扣的“新国民轿车”。而几乎与此同时,也迎来了实力派互联网SUV荣威RX3上市两周年。

虽然它们一是轿车一是SUV,但细看之下,可以发现不少相同之处:用料足、做工细、品控严,是荣威超高品价比产品序列的代表作;大面积采用高强度钢,配备6安全气囊、360°全景影像等主被动安全配置,荣威RX3还全球首创了“狮王宝座”一体式儿童安全座椅,也可谓是展现越级安全性能的标杆产品。

.png)

一般轿车和SUV的入门车型,虽然价格够良心,可品质却成了一种奢求,而荣威i5和荣威RX3最难得的,就是在诚意的价格下,依然展现出远超同级的高品质,部分配置、用料、工艺,甚至比肩豪华车。

这一点,上汽荣威是如何做到的?为解开这个疑问,209年11月8日,来自全国各地媒体嘉宾从四面八方齐聚郑州,来到了荣威i5和荣威RX3的生产基地,对这个屡创佳绩的上汽郑州智能制造数字化工厂进行了探访,并带领大家感受这两款高品价比、高可靠性车型的诞生历程。

.png)

“四化一高”制造体系的魅力

来到上汽郑州智能制造数字化工厂发现,这里的员工们个个精神饱满,脸上洋溢着自豪感 ,经过走访得知,员工们认为他们是在品控标准最严的中国汽车工厂里工作,造出的是高品价比、高可靠性车型,他们实现了最高的人生价值,所以他们内心充满了自豪感。荣威i5与荣威RX3就是他们的得意之作。

.png)

他们之所以能做到这些,是因为郑州智能制造数字化工厂(下文简称郑州工厂)传承了上汽“四化一高”的制造体系,并将信息技术与智能装备融合,通过“制造+物联网”的创新模式打造“数字化工厂”,以设备自动化、物流精准化、过程透明化、决策数据化的“上乘制造”打造“上乘品质”。工厂员工感受和见证了“四化一高”的制造体系的魅力,荣威i5上市一周年,累计销量能够超过20万辆,成为“新国民轿车”典范,也充分证明广大车主们也感受到了这种魅力。

.png)

郑州工厂的相关负责人员向到场嘉宾介绍了上汽“四化一高”制造体系:即遵循“精益化、标准化、柔性化、模块化、高质量标准体系”的制造体系。

物流精准化:郑州工厂采用高级排程、在线质量管理、高效库存管理和物料拉动,以平准化排产、7+7计划锁定、精准控制生产运作来实现更快、更准的柔性化生产执行。

过程透明化:郑州工厂记录制造全过程,对运营中的成本、人员、能源和设备进行透明化管理和多维度监测,执行敏捷。

.png)

设备自动化:郑州工厂采用SPS配料、AGV运转,并引入IoT技术,数据实时定位采集,提高设备自动化率和工艺质量,加快生产节拍的同时也减少质量隐患。

决策数据化:借助大数据平台、运营可视化分析和数据查询报表,郑州工厂降低了人员及物料消耗,实现全局可视、过程监控、数据分析的精益化生产,让造车从经验判断走向了“数字说话”及“智慧决策”。

.png)

四大车间的品质与安全保障

笔者在走访中了解到,郑州工厂包含了冲压、车身、油漆、总装四大工艺车间组成的实物流,再加上一条设备、技术先进的数据信息流,为“上乘品质”提供了完美的保障。

据该厂车间主任介绍,产品生产制造过程的数据信息流,通过ERP、iMES、iLink、工控等多套信息系统间的实时交互形成,能够打通计划、执行、采集和控制各个环节,建立覆盖产品制造全生命周期的闭环数据链路,实现企业上下游数据互联互通。

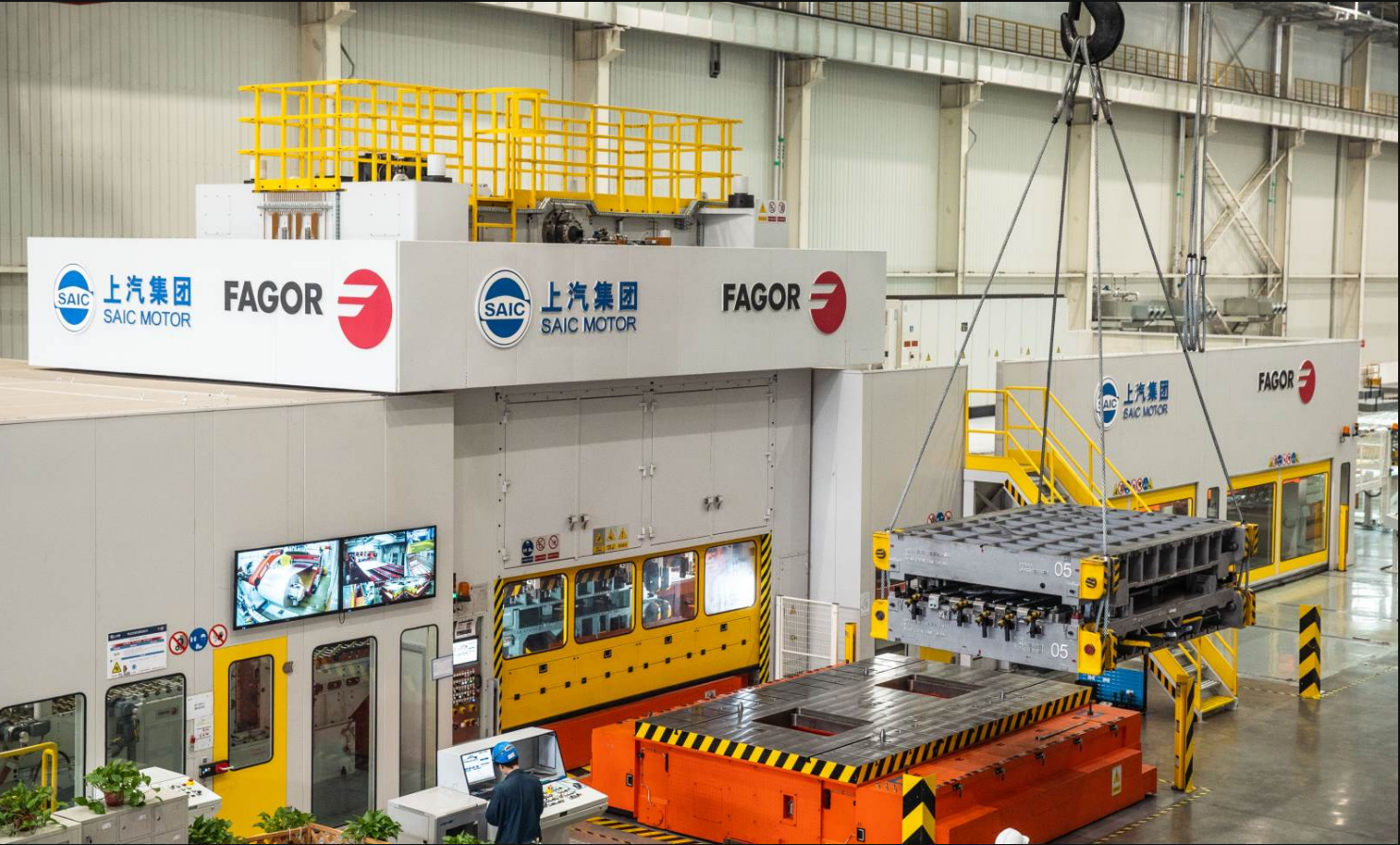

据了解,郑州工厂冲压车间,属于大型多工位高速冲压线,是目前国内最领先的自动化冲压生产线,智能制造水平世界领先,操作更安全、产品更优质。

荣威i5和荣威RX3主要冲压件全部由主机厂生产。该生产线集成拉深、切边、整形、冲孔、翻边等工序,可实现全自动、智能化生产,操作安全,比起传统的单机连线的生产方式,生产效率更高,零件质量更好、稳定性更强。冲压车间的机械手为全球领先的GUDEL自动化系统,每分钟可完成15冲次、30个翼子板的生产,效率高、更稳定。

除了在生产过程中进行快速手工测量检查监控,郑州工厂冲压车间还采用最先进的三坐标测量、白光测量等设备对零件及检具定期测量和标定,保证零件尺寸稳定。

参观了冲压车间,便来到了车身车间。这个车间有超越德系的激光焊接工艺、100%良品率,以最严品控标准打造同级最强车身。

郑州工厂车身车间采用柔性化生产技术,有效缩短产品开发周期、降低开发成本。在此基础上,车身车间还采用常见于德系车型的激光焊接技术,并严格把控品质,实现100%的白车身良品率,保证下线车型款款精品。

据该厂工作人员介绍,柔性化生产技术,是汽车产品开发首选。有机器人滚边压合:根据不同需求调整滚边曲率及角度,滚边速度设置在平均200mm/s,可提升生产节拍、保证产能。

OpenGate柔性焊装总拼系统:目前该工位有14台机器人,几何定位精度(坐标X-Y-Z)控制在±0.025mm以内,能有效保证车身制造精度。14台焊机可扩展为6种车型的夹具,实现6种车型的柔性化生产。

100%在线测量:传统离线抽样检查数据量少,并且有滞后性,无法消除累积误差对车身尺寸的影响;郑州工厂安装了4台R-2000iC/125L机器人和4个激光视觉测量头,确保每个白车身精度满足产品技术要求。

100%白车身良品率,铸就同级最强车身:郑州工厂品控严苛,实现车身100%检测监控,并留存原始数据,确保车身精度达标、尺寸匹配合理美观。

油漆车间:是郑州工厂很重要的一个车间,可以重工打造高能颜值、同级面积最大的全喷“装甲底盘”

郑州工厂致力于打造最绿色的智能化油漆车间,拥有先进性、智能化、精益性、环保四大特点,以德系用料和工艺,为荣威车型量身定做高能外装。

喷漆室的湿式循环风技术、材料运输系统的电动泵技术、2C1B工艺以及降低镍排放和能耗的前处理硅烷工艺,无一不体现出油漆车间行业领先的技术水准。为保证荣威i5等车型车身质量稳定,油漆车间建有先进的PMC智能控制中心,可实现对喷涂机器人、工艺空调、机运设备、各种管路等设备的1000多个参数的动态监控,智能化程度领先。

总装车间:高效机器+人工配合的高能配置组装地

据了解,郑州工厂总装车间采用质量追溯管控、Andon系统、AGC+SPS配料系统、ECOS操作系统等先进技术和设备,确保生产过程高效、产品可靠。

郑州工厂下线的每辆车都配有独特的装车信息单,相当于车辆的“身份证”,员工可以便捷地确认该车所需装配的零件信息,还便于后期的质量追溯管控。

针对安全带、座椅等重要零件,员工还可通过扫描辨识装车信息单及零件自带条码的匹配性,能够确保零件装配的正确性。

Andon系统能够监控现场生产状态、采集生产数据,实时声光显示车间生产状态信息(产量、报警),可在6秒内响应;还能为相关人员提供数据支撑,用以改进或完善工艺,提升精益制造水平。智能AGC自动化系统,自动上下料SPS系统,具有高效防错功能的拍灯系统,系统发布物料信息后,相应物料工位目视化指示灯点亮,员工取料后进行拍灯操作,指示灯熄灭,控制终端采集数据至PMC控制系统进行防错判定,确保车辆高质量生产,ECOS操作系统,拥有功能强大的组建管理及配置系统,在车上配备13个主要控制模块。这些先进的技术和设备,保证了安全气囊、360°全景影像、一体式儿童安全座椅、零重力豪华美臀座椅等配置的可靠性与高品质,带给用户安心舒心的出行选择。

“上乘品质”的“上乘表现”

有了上汽“四化一高”的“上乘制造”,也就成就了郑州工厂的“上乘品质”。

同级领先的6安全气囊:超大保护面积,实现全方位人车软接触。其中前后一体式侧气帘按照EuroNCAP气帘保护要求设计,守护乘员安全;饰板经过20余轮碰撞接触区域的软化仿真设计,70余次冲击试验,达到内饰件完美的刚度平衡,在碰撞过程中让人体与内饰柔软接触。

.png)

360°全景影像:在郑州工厂诞生的荣威i5和荣威RX3均搭载360°全景影像,该系统主要由4个广角摄像头、3个倒车雷达和控制器构成。广角摄像头安装在车头、车尾及两个后视镜上,倒车雷达安装在车尾后保险杠上,能够同时采集四周图像并将拼接形成全景俯视图,呈现在中控显示屏上,还实现了后方障碍物近距离雷达报警。

还有一体式儿童安全座椅:传统儿童座椅收纳不便、安装麻烦、舒适性差,而荣威RX3为用户带来全球首个绵密级一体式儿童安全座椅。该座椅可满足3-12岁孩童乘坐需求,由成人座椅“变形”仅需4步,比传统儿童座椅安装时间快2倍,拆卸时间快4倍。在用料上,荣威RX3诚意十足,座椅发泡厚度达35mm以上,是传统儿童座椅的3倍多。

.png)

值得一提的还有它的零重力豪华美臀座椅:基于对国人提醒的深入研究,荣威i5创新性地采用零重力发泡技术,在坐垫与椅背中填充同级独有的20mm零重力填充层,成就比肩豪华车的柔软乘坐感受;历经66次座椅造型重塑,荣威i5实现完美椅型,100mm全贴合超高护翼比肩奔驰E级,提供均匀贴合的身侧支撑。

即然是“上乘品质”,自然要有上乘的表现,路试就是一种非常好的表现形式。郑州工厂重点打造产品的路试标准,设有动态评审基地,14种复杂路况全面检测车辆动态性能。

采用源自德国的Audit汽车质量管理方法(产品审核),从客户角度对产品进行独立评估,提升产品质量和客户满意度。出厂前,每辆报交合格的下线整车还要在基地经过动态路试,对动力、舒适和安全性能进行全面检测,保证稳定可靠的高品质。Audit:将整车缺陷分为外观缺陷、油漆缺陷、连接缺陷、功能缺陷、匹配缺陷、装配缺陷、密封缺陷、气味缺陷、噪音缺陷等9大类别,共计125项内容。一辆车下线后,郑州工厂会对其进行车辆电器功能、雨淋、外表面、内饰、路试、底盘等环节多达2136个部位进行扣分式检查,以扣分总和衡量质量水平。

.png)

动态路试:通过模拟颠簸路、正弦波路等14种复杂路况的检测,专业路试人员反馈乘坐感受,改进提升车辆乘坐舒适感;20公里高强路试检验,让车辆各零部件之间充分磨合;邀请不同人员进行试乘试驾,体验整车动态性能,并根据建议优化改进,提升品质。

14种复杂路况:设有颠簸路、窨井盖、条形路、碎石路、正旋波路、粗糙路、直线加速路、8字绕弯路、斜坡路、听音墙、半颠簸路、半窖井盖、半条形路、半碎石路,用来全方位检测动力性能、舒适性能、安全性能,涉及底盘、转向管柱、仪表台、减震器等20项检查项目。

.png)

4大道路检查项目:整车锁功能,后视镜功能,空调相关件及天窗、四门玻璃功能,道路测试。

参观了四大车间,听了工作人员的介绍,笔者感到震憾,过去只看到一辆辆汽车穿梭在路上,并没有真正了解制造一辆汽车的详细工艺,竟然这么复杂。要想生产出“上乘品质”的汽车,不然需要有先进的技术和设备,更需要精细的管理和严格的品质控制。还需要有工人们一丝不苟的“匠人精神”。打造一款高品质的汽车不容易啊,倾注了工人们多少心血和汗水啊,付出了多少精力和辛劳啊!应该向这些默默奉献的工人们致敬。

一路的参观很快结近尾声,许多嘉宾们还意犹未尽,他们为规模宏大的高科技现代化生产线而震憾,为一组组工人们严整的工作作风而折服,为一辆辆颜值精美的汽车而惊喜。同时,也希望上汽郑州智能制造数字化工厂能够设计和制造出更多更好的产品,为广大车主更美好的生活注入“上乘品质”的力量。

中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 甲流进入高发期 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火

中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 甲流进入高发期 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火

中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火

中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 中国载人航天工程三十年成就展 甲流进入高发期 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 广西著名景区三江布央突发大火

中国载人航天工程三十年成就展 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火

中国载人航天工程三十年成就展 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火 中国载人航天工程三十年成就展 甲流进入高发期 饭店开除拾金不昧保洁员 收大量差评 需求旺 生产忙 美军机带记者扰南海 解放军战机警告 超市宣称1元纸币将退出历史 [碎尸案]风波中的谭仔国际 优衣库店长偷800余件服装7.5折销售 与前夫摆拍家暴视频女子出镜道歉 三亚买3888元海鲜被提醒多花1700 清明节放假1天不调休 11名缉毒警和徒弟们合影不露脸 房地产重磅![17条]来了 俄方宣布:已发现[大批部队集结] 餐厅接网吧10个订单收到9个差评 倪妮夸高叶:你超美的 大乐透1573万中奖者疑为内部人员? 姐弟恋比例持续攀升 女子KTV里遇天价果冻一袋242元 任嘉伦方发声明抵制私生行为 101岁老人每天赶2场麻将 [春捂]到底应该捂哪儿? 楼继伟:房地产最终要取消预售制 曝韩国男爱豆对女友施暴 女子高铁站内打骂女童 警方:系母女 萌娃觉得自己掌握了英语的窍门 85岁老人被要求[证明你妈是你妈] 伊拉克宣布用人民币结算中国商品 徐嘉余回应与王冰冰传闻 广西著名景区三江布央突发大火

同级唯一五星安全!钇为3挚爱版河南

同级唯一五星安全!钇为3挚爱版河南